Ремонт железобетонных изделий после сильных повреждений, особенно если была повреждена арматура, ранее считался невозможным. Изделие либо меняли на аналогичное, либо отливали на месте.

Всё это требовало огромных затрат, связанных с необходимость предварительной разборки конструкции, извлечения повреждённой детали и её замена. Для отливки детали на месте необходимо было установить опалубку, закрепить её, изобрести способ доставить на место бетон и т.п. Вследствие этого, для того, чтобы реконструировать, например, аварийное здание, необходимо было большое количество рабочих, строительной техники, бетона, арматуры и прочего.

С этой целью в Советском союзе была придумана куча разнообразных методик о порядке обследования аварийных зданий. Целью этих методик было полное обследование каждого элемента конструкции на предмет утраты им своей прочности. Для государства нужно было обосновать необходимость замены каждой детали, так как стоимость такой замены была высока. А советское государство требовало полного отчёта о каждой истраченной копейке. Сейчас большинство таких сводов правил, ГОСТов необязательно к исполнению. Они носят рекомендательный характер и применяются на усмотрение Заказчика. В Российской Федерации это регулируется постановлениями Правительства. Последнее такое постановление было от 28 мая 2021 года N 815, изменённое впоследствии ПП РФ от 20.05.2022 № 914.

Но технологии не стоят на месте. Сейчас ремонт бетонных изделий стал возможен с помощью технологии внешнего армирования. Такая технология позволяет полностью восстановить параметры железобетонного изделия, и даже улучшить их. Так как узлы восстановления конструкций типовые, не требуется детального обследования всех элементов. Менять их, всё равно не придётся. Достаточно убедится, что отсутствуют изломы конструкций и сохранился "живой" бетон. Не требуется исследовать состояние арматуры, так как её функции возмёт на себя внешняя арматура.

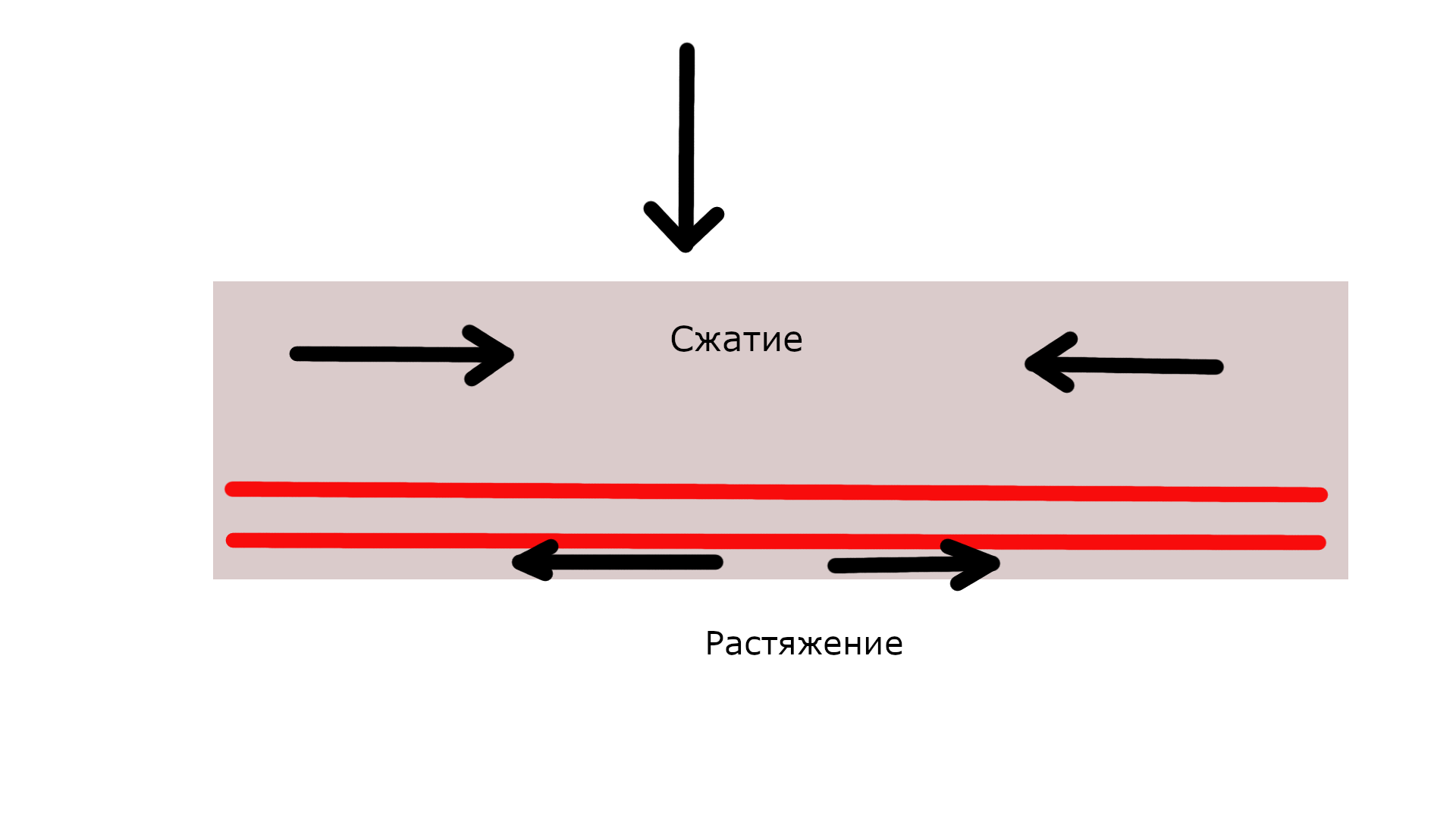

Почему это так разберу на примере. Рассмотрим бетонную плиту, красными линиями показана железная арматура. На неё сверху давит нагрузка, в результате чего плита изгибается. Сверху плиты изгиб сдерживается за счёт сжатия бетона. Снизу изгиб сдерживается за счёт растяжения арматуры. Эти два компонента работают совместно и противостоят изгибу балки.

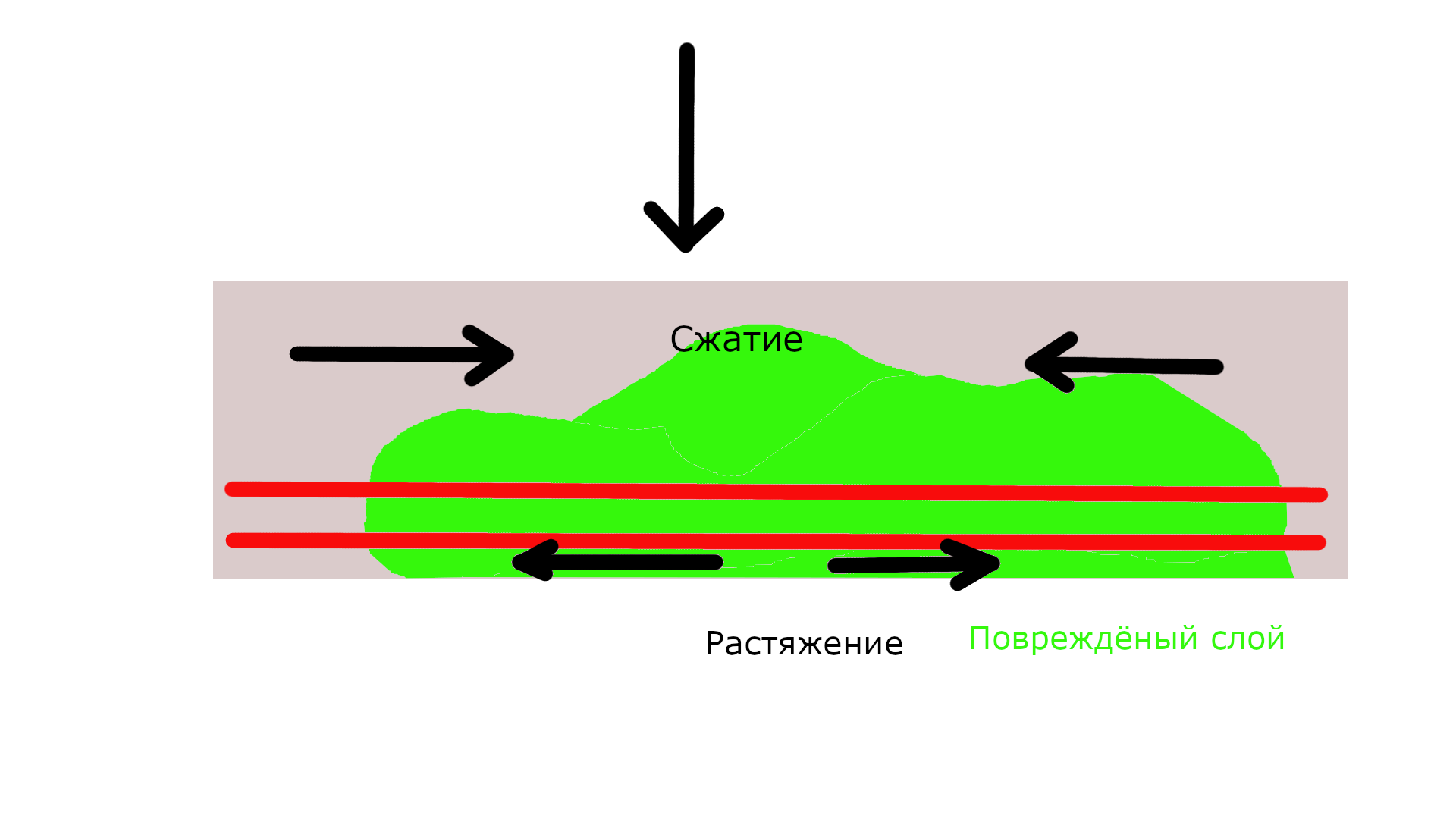

А теперь рассмотрим повреждённую балку. Часть бетона выкрошилась, арматура обнажена и возможно уже утратила свои свойства сопротивляться растяжению, в результате пожара, короззии, возможно даже имеются и разрывы арматуры. Зелёным цветом показано отсутствие бетона.

Ранее такая плита подлежала однозначной замене, так как не существовало материалов способных восстановить прочность бетона до первоначальных параметров. Материалы, которыми заделывали такие повреждения давали усадку после высыхания, и бетон уже не может сопротивляться сжатию при изгибе, с первоначальными параметрами. Утрата арматурой своей способности сопротивляться растяжению однозначно требовала замены всей повреждённой детали. Способов восстановления характеристик арматуры не существовало, и не существует до сих пор.

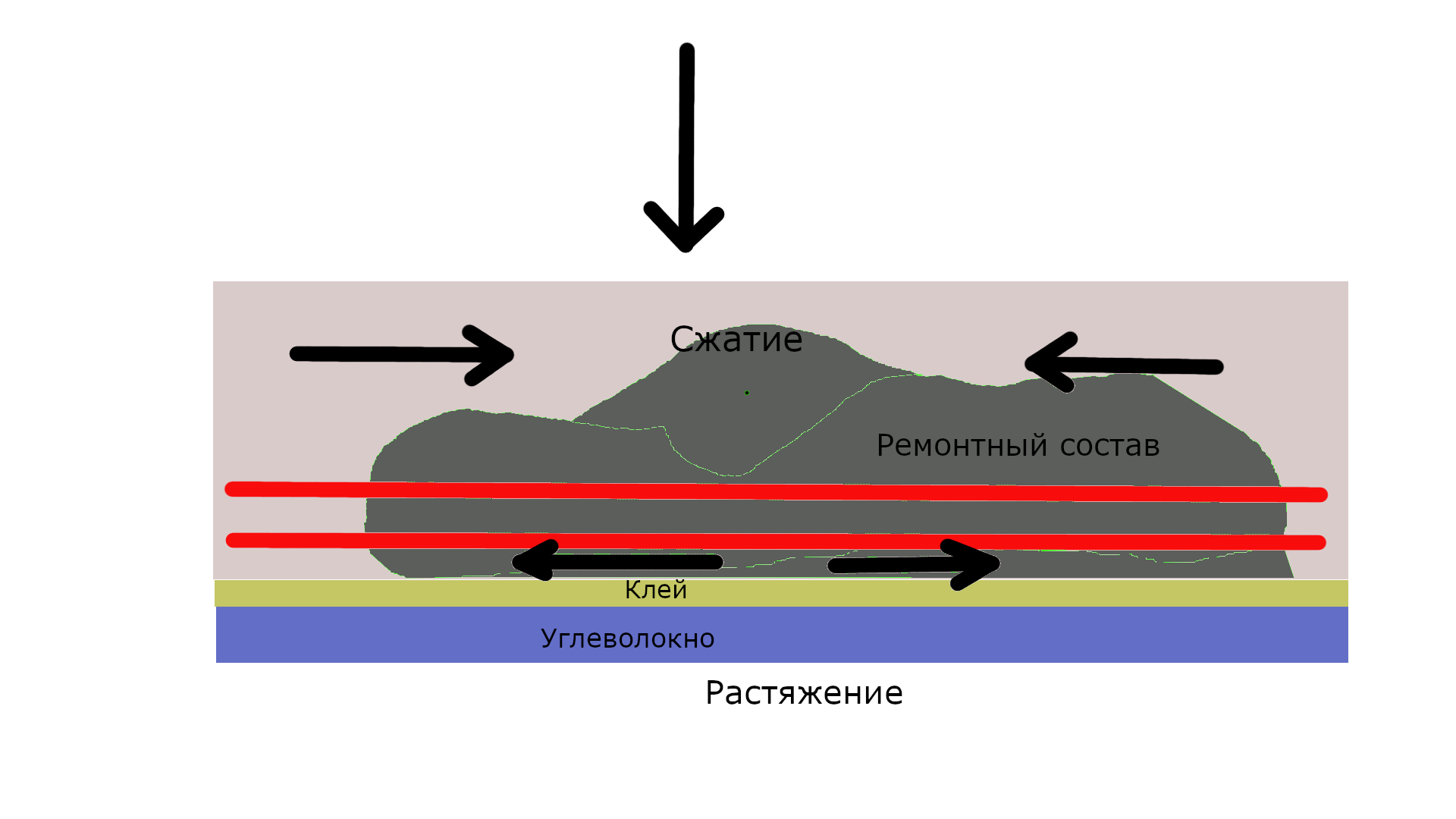

С появлением технологии изготовления углеволокна появился материал который более чем в пять раз имеет лучшую способность к растяжению чем классическая, металлическая арматура. После разработки специальных, ремонтных составов, которые не дают усадки после высыхания и высокопрочного клея появилась возможность армировать бетонные детали снаружи.

После удаления повреждённого бетона и специальной обработки поверхности повреждения в бетоне заполняются ремонтным раствором. После затвердевания раствора поверхность подготавливается и наноситься несколько слоёв углеволокна пропитанного клеем.

После затвердевания клея получаем новую арматуру по своим характеристикам превосходящую старую. При нагрузке плиты старая арматура может быть даже полностью исключена из работы за счёт более высокой сопротивляемости растяжению нового армирующего слоя.